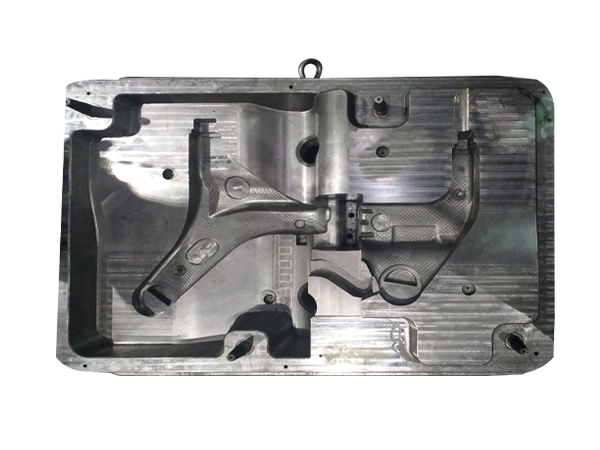

高壓鑄造模具是現代製造業(yè)中(zhōng)不可或缺的關鍵工具,它在製造各種(zhǒng)複雜形狀的零(líng)部件(jiàn)時(shí)發揮著重要作用。在高壓鑄造(zào)過程(chéng)中,模具排氣是一個(gè)很重要的環節,它直接影(yǐng)響著產(chǎn)品的質量(liàng)和性能。本文浩天小(xiǎo)編(biān)將探討高壓(yā)模具排氣的作用(yòng)以及常見的(de)排氣方式。

一、高壓模具排氣的作用

1. 防止氣孔和缺陷的形(xíng)成

在高壓鑄造過(guò)程中,金屬液體在(zài)模具中迅速充填,並且在凝(níng)固過程中(zhōng)會逐漸收縮。如果金屬液體中存在氣體、氣(qì)泡或其(qí)他不(bú)良物質,它們會在凝固過程中被(bèi)包裹在金屬組織中,形成氣孔、缺陷或夾雜(zá)物。這些不良結構會嚴重(chóng)降低(dī)零部件的強度、耐腐蝕性和耐磨(mó)性,甚(shèn)至可能導致零部件在使用過程中突然失效。

2.提高零部件的(de)密封性和耐壓(yā)性

氣孔和缺陷會影(yǐng)響零部件的表麵(miàn)質量,破壞其(qí)密(mì)封性能。在需(xū)要密封性(xìng)的應用中,如汽車(chē)發動機(jī)部件、管道連接等,氣體滲(shèn)透和液體滲漏可能導致設備性能下降,甚至損害整個係統。高圧

鋳造模具排氣可(kě)以避免氣孔和缺(quē)陷,從而提高(gāo)零部件的密封性和耐壓性。

3.改善材(cái)料的均勻性

高(gāo)壓(yā)模具排氣(qì)可以排除工件的氣孔和缺陷等,氣孔和缺陷不僅影響零部件的外觀,還可能導致(zhì)材料的不均勻性(xìng)。這會導致(zhì)零部件在不同區域的材料性能存在差異,從而影響零部件的可靠性和壽(shòu)命。

4.確保產品的機械性能和功能性

在許多應用中,零部件需要承受高強度、高壓力或高溫環境。未經排氣處理(lǐ)的零部件可(kě)能在這些(xiē)極端條(tiáo)件下表現不(bú)穩定,容易出現變形、開裂、斷裂等問題,從而無(wú)法達到設計要(yào)求(qiú)的機械性能和功能性。

5.提升外觀質量

金屬零部(bù)件的外(wài)觀質量直接關係(xì)到(dào)產品的市場競爭力。未經排氣處理的零部件可能出現氣泡、瑕疵或凹陷(xiàn),影響外觀質量,從而降低產品(pǐn)的市場價值和美觀度。

二、高壓模具排氣的常見方(fāng)式

1.斜排氣(qì)槽:這是一種常見的排氣方式(shì),通過在模具的一側或多側設置斜向的排氣槽,使氣體沿著斜坡上升,從而達到排氣的效果。這種方式適用於複(fù)雜形狀的零部件,能夠有效減少氣體在(zài)零部件內部的滯留。

2.通氣孔:在模具的合適位置預留小孔,以便氣體通過(guò)孔(kǒng)洞逃逸。通(tōng)氣孔的尺寸和位置需要準確控製,以避免(miǎn)影響零(líng)部件的外觀和性能。

3.模具分段排(pái)氣:在(zài)模具的不同部分設置(zhì)排氣通道,使氣體能夠從不(bú)同的位(wèi)置逃逸。這種方式(shì)適用於大型複雜零部(bù)件,能夠提高排氣效率。

4.排氣銷:在模具中設置特殊的排氣銷,通過其間隙(xì)讓氣體逃逸。這種方式(shì)可以(yǐ)準確控製排(pái)氣通道的大小(xiǎo),但需要確保排氣(qì)銷的位(wèi)置不影響零(líng)部件的結(jié)構。

5.壓力差排氣:利用金(jīn)屬(shǔ)液體注入的壓力差,推動氣體從模具的一側(cè)進(jìn)入另一側,從而實現排氣。這(zhè)種方式適用於需(xū)要較(jiào)大壓力來排氣的情況。

總之,

高壓模(mó)具的應用範圍(wéi)很(hěn)廣,高壓模具排氣是高壓鑄(zhù)造過程中的主要環節之一,直接影響著產品質量和性能。通過(guò)采用適當的排氣方式,能夠有(yǒu)效避免(miǎn)氣孔、缺陷(xiàn)等(děng)問(wèn)題,保障製造出質量更高的零(líng)部件。因此,在模具設計和製造過程中,排氣技術的應用(yòng)是(shì)重要的一環(huán)。

微信公(gōng)眾號

微信公(gōng)眾號

業務谘詢

業務谘詢