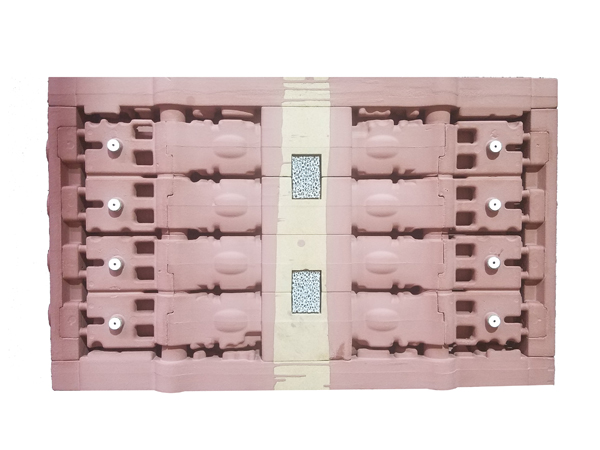

砂鑄是一(yī)種較為(wéi)傳統的鑄造方法,因其(qí)成本低、適(shì)應性強而被廣泛使用。在

砂鑄模(mó)具鑄造過程中,有時會遇到一些(xiē)問題,這些(xiē)問題可能會影響到鑄(zhù)件的質量和生產效率。本文浩天模具小編將介紹砂鑄模具鑄造過程(chéng)中的常見問題及其對應(yīng)的解決方案(àn)。

砂(shā)鑄模具鑄造過程中的常見問(wèn)題

1. 鑄件氣孔

鑄件(jiàn)氣孔是指(zhǐ)鑄造(zào)過程中,金屬液體在凝固過程中被困在模具(jù)內部,形成氣泡(pào)或孔洞。這不僅影響了鑄(zhù)件的外觀,也會降低其機械性能。

為了減少氣孔的產生,先要確保砂模的排氣通道暢通。增加模具的排氣孔,確保鑄造過(guò)程中(zhōng)產生的氣體能夠有效排出。同時,可以選擇添加脫氣劑或使用質量更高的鑄造砂,以減少氣體的釋放。此外,控製鑄造溫度和熔融金屬的(de)流速也(yě)是關鍵,過(guò)高的溫度或過快(kuài)的流速都可能導致氣孔的產生。

2. 金屬(shǔ)冷隔

砂鑄模具鑄(zhù)造過程中的常見問題還包括金屬冷隔,冷隔是指在鑄造(zào)過程(chéng)中,由於金屬流動不暢或冷卻不均勻,導致鑄件某些部位出現分層或結合不良的現象。這種現象(xiàng)會導致(zhì)鑄件(jiàn)強度不足或耐用(yòng)性差。

解決冷隔問題的關鍵(jiàn)在於改善金屬的流動性和冷卻速(sù)度。要優化澆注係統,確保熔融(róng)金屬能夠順暢流(liú)入模具(jù)的各個部分;調整鑄造溫度和澆注速度,避(bì)免溫度(dù)過低導(dǎo)致金屬在模具(jù)內冷卻過快。

3. 模具砂型裂紋

模具(jù)砂型裂(liè)紋是指在鑄造過程中,由於熱應力或模具砂(shā)的強度不(bú)足,導致模具砂型出現裂(liè)紋。這些裂(liè)紋會對(duì)鑄(zhù)件的外觀和尺(chǐ)寸精(jīng)度(dù)產生(shēng)不良影響。

為了避免模具砂型裂紋,先要檢查和控製砂(shā)型的配比,確保砂型具有足夠的強度和耐熱性。其(qí)次,要對模具進行充分的預熱,減少熱(rè)應力的影響,合理控製鑄造溫度和冷卻速度。此外,選擇質量更高的砂型材料,如強度更高的合成砂,也可以有效減少裂紋的發生。

4. 金屬滲漏

金屬滲漏是指熔融金屬在鑄造過程中,通過模具的縫隙或缺陷流出,導致鑄件出(chū)現缺(quē)陷或模具損壞。解(jiě)決金屬滲漏的問題,需要檢(jiǎn)查和改進模具(jù)的設計,確保模具的接縫和排(pái)氣係統設計合理,能夠防止金屬滲漏。其(qí)次,在製作砂型時要確保其密封(fēng)性,可以通過加(jiā)固砂型的邊緣或使用密封材(cái)料來防(fáng)止金屬滲漏。此外,定(dìng)期檢查模具的磨損情況,及時修複或更換損壞的模具部(bù)分。

總之,砂鑄模具鑄造過(guò)程中的常見問題往往是由多種因素共同作用(yòng)的結果。通過采取有效的解決方案,可以減少這些問題的發生,提升鑄件的質量(liàng)和生產(chǎn)效(xiào)率。如果(guǒ)您有各型(xíng)模具的定(dìng)製需求,可以留言或者電話聯係伊人网黄色视频。

微信公眾號

微信公眾號

業務谘詢

業務谘詢