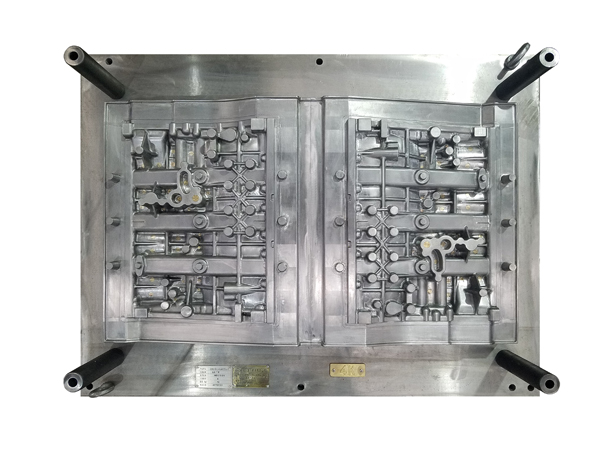

塌箱(xiāng)缺陷是在鑄件生產過程中常見的一種缺陷,通常這種情況會出現在比較大(dà)型的鑄件上,又被稱為塌型缺陷或者鑄(zhù)型潰散。為什麽會出(chū)現塌箱缺陷,又該怎麽解決這種問題呢?相信很多人都很好奇,那麽接下來浩天小編為大家介紹鑄造模具(jù)塌箱缺陷原因及解(jiě)決辦法(fǎ)。

一(yī)、鑄造模(mó)具塌箱缺陷的原因

1、在模具鑄造過程中,分解產生的氣體(tǐ)量過多且又(yòu)急,排氣速度跟不上(shàng),加上(shàng)真空泵吸氣不足,就很容易導致鑄件潰散、坍(tān)塌。

2、金屬(shǔ)液“閃流”也(yě)是導致塌箱缺陷的主(zhǔ)要原因之一。所謂金(jīn)屬液“閃流”就是指在鑄件(jiàn)澆築過程中,有一部分已經流入模具內填充鑄件位(wèi)置的金屬液在受到外界作用的情況下,改流(liú)至模具其他部(bù)位,使得原來置換出來(lái)的位置沒有金屬液或(huò)者金屬充填。這種(zhǒng)問題(tí)一般多發生於頂注、鑄件存在於大平麵以及一型多鑄件這幾種情況。

3、在澆注時,如果金屬液的浮力太大,就很容易導致鑄件上部(bù)型砂(shā)變形,造成局部潰散;通常情況下,鑄(zhù)件的頂部吃砂量小,負壓度不夠,就(jiù)很容易導致鑄件成型不良,甚至不能成(chéng)型。

4、塗料的耐(nài)火度、高溫強度不(bú)夠,很容易導致鑄件產生塌箱(xiāng)缺陷。

二、鑄造模具塌(tā)箱缺陷的解決方法(fǎ)

1、如果金屬液產生的浮力太大,就很容易導致鑄型(xíng)上部(bù)型砂變形從而(ér)導致局部(bù)潰散(sàn),針對(duì)這種情況,可以(yǐ)采用增加頂麵吃(chī)砂量或者是在頂部添加壓鐵的(de)方法來避(bì)免。

2、選用適(shì)宜的(de)真空度(即(jí)澆注前真空度不低於—0.06Mpa、澆注後真空度不低於—0.05Mpa)及密封辦法,以保證型砂的強度。負壓係統(tǒng)要有足夠大的排氣能力。

3、合理(lǐ)設計澆注係統,直(zhí)澆道與內澆道麵積要適宜;澆注工藝要合理,盡量降低澆注溫度(dù)、控(kòng)製澆注速度、不可斷流。

4、為了防止金屬(shǔ)液“閃流”形成塌箱,可以對金屬液衝刷劇烈區用陶瓷澆道或者自硬(yìng)水玻璃砂加固。

關於鑄造模具塌箱缺陷的原因以及解決辦法,以上就(jiù)是浩天小編(biān)帶來(lái)的相關介紹。小編溫馨提示您,在使用鑄造模具生產時,遇到這種情況一定要及時查明(míng)原因(yīn)並解決,以免對模具造成二次傷害。如果(guǒ)您還有(yǒu)其(qí)他疑問,歡迎來電谘詢洛陽浩天模具有限公司。

微信公眾號

微信公眾號

業務谘詢

業務谘詢